精度とスピードの比類なき融合

07.01.2022

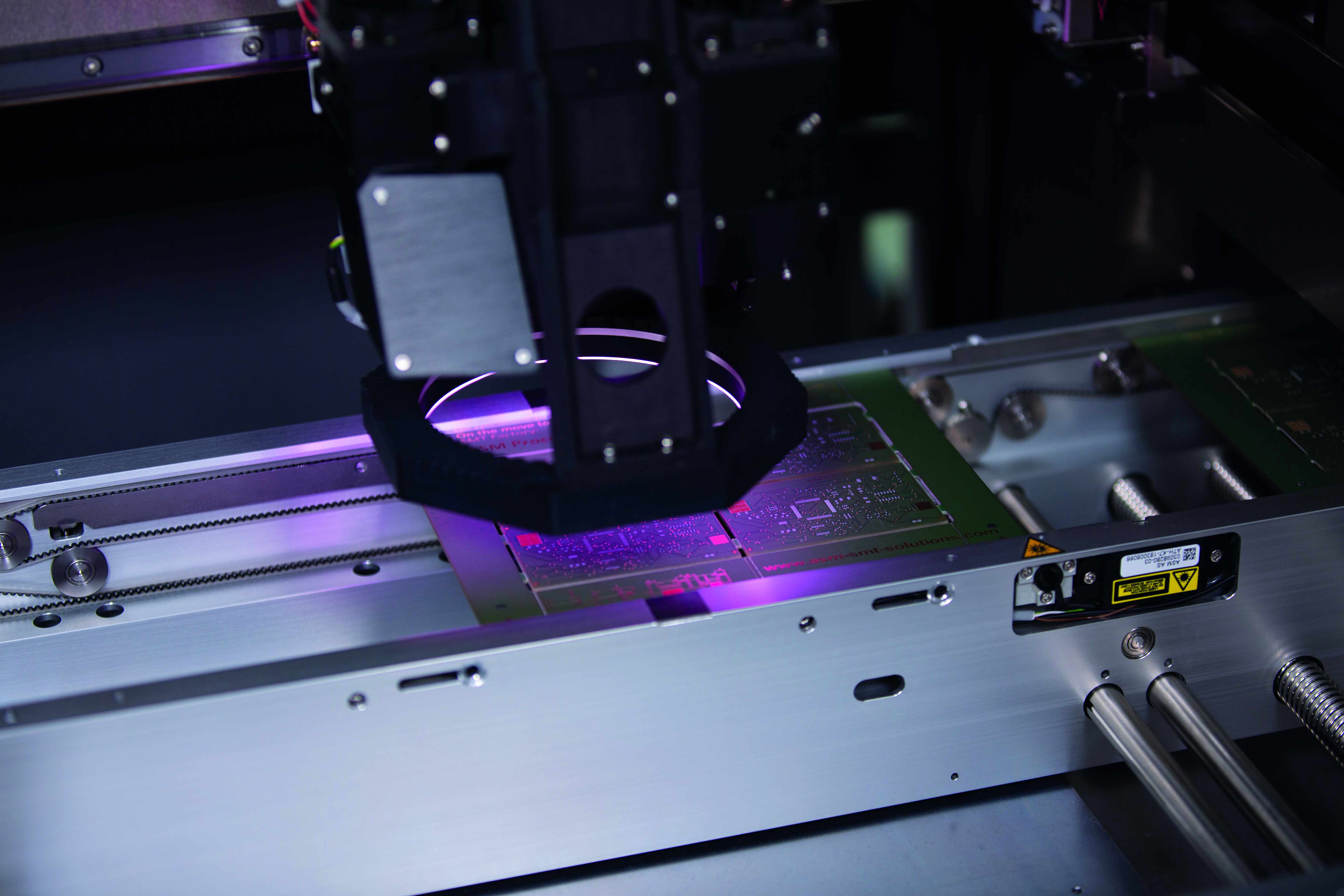

電子機器メーカーが生産ラインにSPIシステムを導入する場合、スピードと精度のどちらかを選択しなければならないのが現状です。両方を手に入れることはできません。一方、新しいASM ProcessLensは、最高レベルにおいて「どちらか一方」ではなく「両方」を実現しました。高速モードで20ミクロンの解像度を持つ全く新しいHD光学システムは、従来のSPIシステムと比較して検査時間を最大70%短縮します。少し時間を要する高解像度モードでは、10ミクロンの解像度で検査を行います。これらの機能により、新しいASM ProcessLensは、業界で最も高速かつ高精度なハイエンド検査システムとなっています。

「新しいASM ProcessLensにより、ASMは半導体分野で求められる最高の精度とSMT生産で求められるスピードを両立させました」と、ASMソリューションマーケティングマネージャーでSPIシステムのスペシャリストであるJérôme Rousval氏は説明しています。「このシステムを使えば、ユーザーはもはや妥協する必要がなく、柔軟性、効率性、および生産性をこれまで以上に高めることができます。また、オプションを使用して世界初の自己学習を有する ASM Process Engine システムに拡張することで、統合スマートファクトリーへの礎となるマイルストーンに到達しました。」

スピードと高解像度を両立

新しいASM ProcessLensでは、速度と精度はもはや相反するものではなく、一つのマシンに統合されています。面積約69,000平方ミリメートル、パッド数6,020個以上の標準的な基板を検査する場合、ASMの全く新しいSPIシステムは、高速モードで3.0秒、高解像度モードで3.7秒(解像度はそれぞれ20ミクロンと10ミクロン)しかかかりません。

26メガピクセルのカメラの視野サイズは、50×50mm(2,500平方mm)で、4メガピクセルの旧バージョンの30×30mmに比べて277%拡大しています。モアレを生成させるDLP(Digital Light Projector)チップのマイクロミラーの数を800万個から2,000万個に増やし、ミラーの大きさを約半分にすることで、より高い解像度を実現しました。各ミラーは電子的に制御されており、光源を動かすことなく、完全に無振動でストライプパターンを投影することができます。

柔軟性と投資の保証

ソフトウェアで高速モードと高解像度モードを切り替えることができるため、生産ラインの柔軟性が向上します。また、この新モデルは、将来の検査業務に容易に対応できるように、再調整や技術者、検査プログラムの変更を必要とせず、高い投資回収効率を備えています。

新世代のアルゴリズム

DLPチップは全く新しい世代のアルゴリズムで制御されており、モアレパターンをより迅速かつ正確に生成します。ストライプを発生させるためのミラー位置変更に必要な時間は、たった16マイクロ秒です。さらに、テストプログラムをマシンとプラットフォーム間で交換できるようになりました。また、カメラの回転など、マシンの重要な特性についても同様です。この特性を別のマシンに転送する際、ソフトウェアが自動的に調整して、同じ品質の測定結果を得ることができます。

細部まで正確な再現性

もう 1 つの重要なポイントは、マイクロ秒単位で正確な操作を行うための制御メカニズムの開発と改良です。検査システムの他の領域からの振動がバランスを取り、完全な輝度に達するまでの遅延を補正することで光制御を最適化します。ASM ProcessLens のすべての光学要素が熱要因の影響を受けなければ、記録された画像にわずかな歪みも生じないため、システムの熱安定性も改善しています。すべての部品は3Dプリンターで製造され、信頼性評価が99%以下の部品は採用されません。また、機械内の熱管理を最適化するために、放熱システムをゼロから再設計しました。

重要なものを測定する

新しいASM ProcessLensの開発は、半導体分野のマーケットリーダーであるASMの数十年にわたる専門知識に基づいています。全世界で15万台以上のビジョンシステムが導入され、400人以上のエンジニアがビジョン関連の業務に専念していることがそれを物語っています。"重要なことを測定する "。測定対象を理解し、結果の解釈方法を知ることで、 ASM ProcessLens はプロセスの改善に必要なすべての関連データを提供します。その結果、虚報、ユーザーアシスト、ラインストップなどが大幅に減少しました。ASM ProcessLensは、自律的なプロセス制御と最適化を含む人工知能によるシステム拡張が可能なため、統合型スマートファクトリーにおけるSMT生産の包括的な自動化に不可欠な前提条件です。